Overflatebehandling av industritanker har tradisjonelt betydd et omfattende manuelt arbeid, både i klargjøringsfasen og selve gjennomføringen. Nå kan nye løsninger fra olje- og gass industrien effektivisere arbeidet, sikre bærekraftig vedlikehold og redusere utfordrende og belastende arbeidsoppgaver for fagpersonell.

– I dag skjer kun deler av overflatebehandlingen ved hjelp av roboter, men dette vil øke i takt med teknologiutviklingen. Fremtidens vedlikehold vil være både mer effektivt og bærekraftig, sier konsernsjef Arild Apelthun i Beerenberg. Omstillingen vil skje ved hjelp av kompetansen til fagpersonellet.

Komplekst vedlikeholdsarbeid

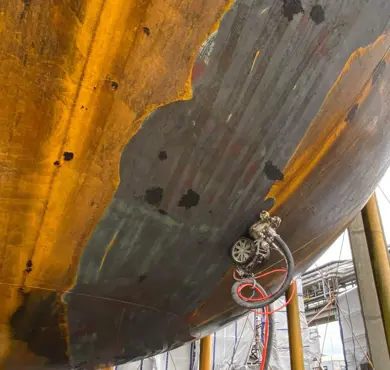

Vedlikehold av store industritanker er en omfattende prosess med oppsett av stillas, sandblåsing og maling av hver enkelt tank, i tillegg til å sikre god HMS for de som skal gjennomføre arbeidet. Mange tanker ved norske industrianlegg er også dekket med blyholdig maling, som er underlagt særskilt strenge krav på HMS og miljø. For Yara, som har testet den nye overflatebehandlingen ved sitt anlegg på Herøya, var det viktig at alle faktorer ble godt ivaretatt i prosessen.

– Vi har to store ammoniakktanker (buffertanker) som lenge har hatt sårt behov for oppussing, og vi ønsket å få arbeidet gjort i løpet av høsten. Da malingsprøven viste innhold av blykromat, innebærer dette et spesielt strengt regime med blodprøver og tett oppfølging av fagarbeiderne før og etter sandblåsing. Beerenbergs løsning ivaretok hensynet til HMS i tillegg til å effektivt løse oppgaven gjennom bruk av roboter, sier prosjektleder Tom Caspersen.

På Yaras ammoniakktank gjør roboten 70 prosent av jobben, som reduserer belastning på ansatte betraktelig. Der UHT roboten ikke kommer til, benyttes tradisjonell sandblåsing. Ser vi på blymaling isolert sett, blir 90 prosent av blymalingen fjernet ved hjelp av robot. Kun de 10 prosentene som gjenstår, rundt strukturene til tanken, måtte gjøres manuelt. Hver tank er 750 m2.

– Vi ble overrasket hvor effektiv roboten var. Den sparer oss for mye arbeid når det kommer til sandblåsingen. Vi må uansett vaske kulene i et av stegene, og da lønner det seg å gjøre det ved bruk av vannjetting og vakuumoppsamling. Forbehandling ved hjelp av robot sparer folk for eksponering av blykromat og blyholdig maling. Dette muliggjør også en reduksjon i sandforbruket på 70 prosent. Det er også en fordel å slippe å bygge stillastelt, fordi roboten kan gjøre jobben, sier Caspersen.

Kristian Henriksen i Beerenberg, ser et stort potensial for bruk av robotiserte løsninger på landanlegg og overflater behandlet med blyholdig maling.

Bærekraftig vedlikehold

Blyholdig maling er fortsatt å finne på mange tanker ved norske industrianlegg. Vedlikehold av disse er underlagt særskilt strenge krav til HMS og miljø, og da kan ny teknologi være til god hjelp.

Høye miljømessige standarder er viktige for en stabil og sikker drift ved Yara anlegget på Herøya. Dagens robotiserte vedlikeholds løsninger samler opp 100 prosent av avfallet, som deretter filtreres for å redusere malingsavfall og videre deponering.

– Fremtidens løsninger er både effektive og miljøvennlige, i tillegg til å spare ansatte for støy og vibrasjoner, sier Kristian Henriksen. Vi anbefaler derfor bruk av mer bærekraftige vedlikeholds løsninger som dette. Det som er bra for miljøet er ofte også godt for business, legger han til.

Kvalitetsmessig blir det også jevnere ved bruk av vannjetting (UHT) versus tradisjonell forbehandling. Ved tidlig planleggingav slike oppdrag, er det mulig å forenkle prosessen gjennom å bruke tilkomstteknikk (TT) eller lift på de områdene som ikke roboten dekker, og sprøytemale manuelt, fremfor å sette opp stillas.

– Vi har et godt samarbeid i prosjektet, med en prosjektorganisasjon som klarer å levere. Nå gleder vi oss til å se sluttresultatet når kuletankene etter planen blir ferdige til jul, sier Caspersen.

Foruten robotbehandling, har Beerenberg rammeavtale på stillasarbeid for Yaras anlegg på Herøya. Fabrikkområdet er Norges største industriområde med et areal på 1,5 kvadratkilometer.

FOTO

Tank V0104 før og etter overflatebehandling, sammen med driftssjef, Rebecca S. Williams og Hovedverneombud Ole Kåre Wagenius (Foto: Yara).